Os dissipadores de calor são componentes críticos na indústria de semicondutores, desempenhando um papel vital na gestão do desempenho térmico e na garantia da confiabilidade dos dispositivos eletrônicos. À medida que os dispositivos semicondutores continuam a encolher em tamanho, aumentando a densidade de potência, a gestão térmica eficaz tornou-se uma pedra angular do design eletrônico moderno. Este artigo explora as tecnologias por trás dos dissipadores de calor, suas aplicações na indústria de semicondutores e tendências futuras neste campo.

Tecnologia e aplicações do dissipador de calor

1. Visão geral da tecnologia do processo

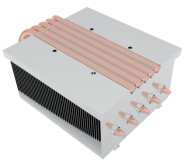

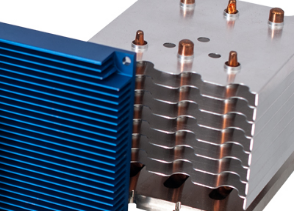

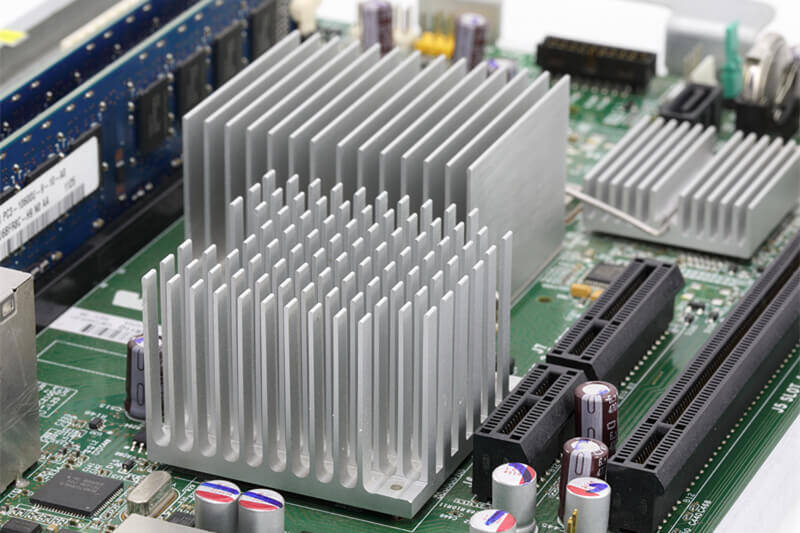

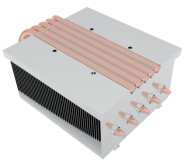

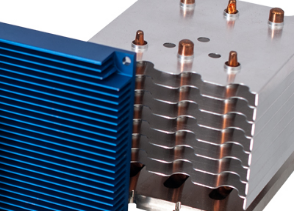

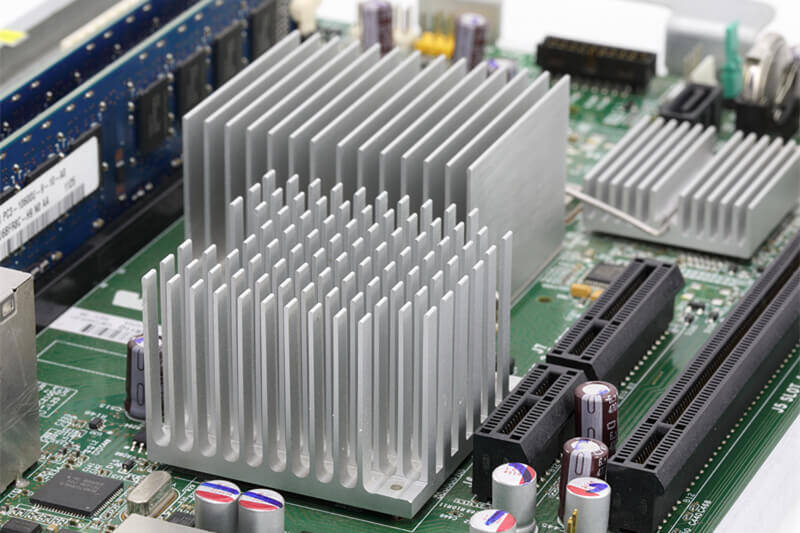

Os dissipadores de calor são projetados para dissipar o calor de uma superfície sólida, principalmente através da condução e convecção. Eles são tipicamente construídos a partir de materiais de alta condutividade térmica, como alumínio, cobre ou uma combinação de ambos. Os processos de fabricação incluem extrusão, fundição a pressão, usinagem e, mais recentemente, fabricação aditiva para geometrias complexas. Tratamentos de superfície como anodização ou revestimento aumentam a resistência à corrosão e a eficiência da transferência de calor.

1.1 Pontos gerais

Para garantir um desempenho óptimo dos dispositivos semicondutores, é essencial não exceder a temperatura máxima de junção indicada pelo fabricante.

Geralmente, esta temperatura máxima de junção só pode ser mantida sem excedi-la ao executar o dispositivo em causa a saídas de potência mais baixas.

Em saídas que se aproximam das taxas máximas, os dispositivos semicondutores devem ser resfriados pelos chamados dissipadores de calor.

O desempenho térmico destes dissipadores de calor depende principalmente da condutividade térmica do material a partir do qual são feitos, tamanho da superfície e massa.

Além disso, a cor da superfície, a posição de montagem, a temperatura, a velocidade do ar ambiente e o local de montagem têm influência variada no desempenho final do dissipador de calor de uma aplicação para outra.

Não há métodos padrão internacionais acordados para testar sistemas eletrônicos de refrigeração ou para a determinação da resistência térmica.

1.2. Determinação da resistência térmica

A resistência térmica é o parâmetro mais importante na seleção de refrigeradores, além das considerações mecânicas. Para a determinação da resistência térmica, aplica-se a seguinte equação:

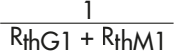

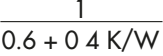

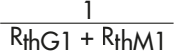

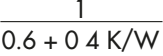

Equação 1: RthK =  − ( RthG + RthM ) =

− ( RthG + RthM ) =  − RthGM

− RthGM

No caso de uma aplicação em que a temperatura máxima da junção não seja excedida, a temperatura deve ser verificada.

Quando a temperatura do caso foi medida, o uso da seguinte equação permitirá o cálculo da temperatura máxima da junção:

Equação 2: θi = θG + P x RthG

O significado dos determinantes:

θi = temperatura máxima de junção em °C do dispositivo indicada pelo fabricante. Como "fator de segurança", este deve ser reduzido em 20-30 °C.

θu = temperatura ambiente em °C.

O aumento da temperatura causado pelo calor radiante do dissipador de calor deve ser aumentado em uma margem de 10-30°C.

Δθ = diferença entre a temperatura máxima da junção e a temperatura ambiente.

θG = temperatura medida da caixa do dispositivo (equação 2).

P = potência máxima do dispositivo em [W] Rth = resistência térmica em [K/W]

RthG = resistência térmica interna do dispositivo semicondutor (conforme indicado pelo fabricante)

RthM = resistência térmica da superfície de montagem. Para os casos TO 3, aplicam-se os seguintes valores aproximados:

1. seco, sem insulatar 0,05 - 0,20 K/W

2. com composto térmico/sem isolador 0,005 - 0,10 K/W

3. Wafer de óxido de alumínio com composto térmico 0,20 - 0,60 K/W

4. Wafer de mica (0,05 mm de espessura) com composto térmico 0,40 - 0,90 K / W

RthK = resistência térmica do dissipador de calor, que pode ser tirada diretamente dos diagramas

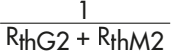

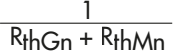

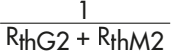

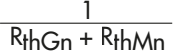

RthGM = soma de RthG e RthM. Para conexões paralelas de vários transistores, o valor RthGM pode ser determinado pela seguinte equação:

Equação 3:  =

=  +

+  + . .. +

+ . .. +

O resultado pode ser substituído pela equação 1.

K = Kelvin, que é a medida padrão das diferenças de temperatura, medida em °C, portanto 1 °C = 1 K.

K/W = Kelvin por watt, unidade de resistência térmica.

Exemplos de cálculo:

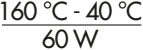

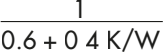

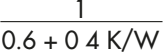

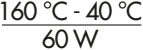

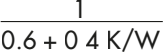

1. Um transistor de potência TO 3 com 60 watts tem uma temperatura máxima de junção de 180 °C e uma resistência interna de 0,6 K/W em um ambiente de 40 °C com wafers de óxido de alumínio.

Que resistência térmica é necessária para o dissipador de calor?

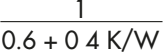

dado:

P = 60 W R thG = 0,6 K/W

θi = 180 °C - 20 °C = 160 °C (para margem de segurança) RthM = 0,4 K/W (valor médio)

θu = 40 °C

encontrar: RthK usando a equação 1 RthK = θi θu − (RthG + RthM) =  − (0,6 K/W + 0,4 K/W) = 1,0 K/W

− (0,6 K/W + 0,4 K/W) = 1,0 K/W

1.3 Mesmas condições como acima, mas para três dispositivos com potência nominal igualmente distribuída.

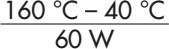

Solução utilização equação 1 e equação 3  =

=  +

+  +

+  =

=  W/K RthGM gés. =

W/K RthGM gés. =  K/W = 0,33 K/W

K/W = 0,33 K/W

substituir na Equação 1 dá: RthK =  _ 0,33 K/W = 1,67 K/W

_ 0,33 K/W = 1,67 K/W

Com estes valores determinados, a tabulação na página A 13 - 17 pode ser usada para dar uma escolha de possíveis perfis de dissipador de calor. Em seguida, através do exame dos desenhos e curvas, a escolha final pode ser feita.

3. Um transistor com potência nominal de 50 W e resistência térmica interna de 0,5 K/W tem uma temperatura de caixa de 40 °C. Qual é o valor real da temperatura da junção?

dado:

P = 50 W R thG = 0,5 K/W θG = 40 °C

encontrar: θiusing equação 2

θi = θG+ (P • RthG) θi = 40 °C + (50 W • 0,5 K/W) = 65 °C

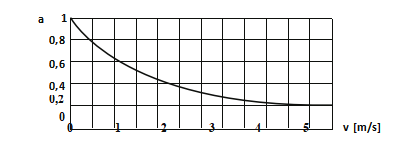

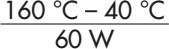

Resistências térmicas de qualquer perfil com convecção forçada

Resistências térmicas de qualquer perfil com convecção forçada

RthKf ≈ um • RthK

RthKf = resistência térmica com convecção forçada

RthK = resistência térmica com convecção natural

a = fator de proporção

O desempenho, a vida útil e a confiabilidade dos dispositivos eletrônicos semicondutores são significativamente determinados pela carga térmica à qual os dispositivos estão expostos. Excedir a temperatura máxima de funcionamento leva a falhas. O excesso da temperatura permitida da junção leva à destruição do semicondutor. Para piorar, há uma tendência avançante na indústria de semicondutores para o aumento contínuo das densidades de integração e potência de dispositivos eletrônicos. Para a solução de problemas térmicos, a primeira questão é que tipo de dissipação de calor deve ser considerada. Para isso, existem diferentes processos disponíveis: por meio de convecção livre (passiva) com diferentes soluções de dissipador de calor, por meio de convecção forçada (ativa com a ajuda de ventiladores, agregados de resfriamento) ou por meio de meios fluidos (resfriamento fluido).

No entanto, dispositivos e sistemas eletrônicos têm muitas condições de limite e instalação diferentes. Portanto, a escolha da gestão térmica ideal é muitas vezes difícil. Certamente há possibilidades de encontrar o conceito certo de dissipação de calor usando a resistência térmica para cálculos ou testando e verificando protótipos diretamente na aplicação, mas hoje em dia ajustes mecânicos especificados pelo cliente são solicitados e exigidos mais do que nunca. Pequenas pós-usinagens mecânicas, como roscas integradas adicionais ou perfuração, podem ser consideradas no cálculo com reservas de segurança na temperatura da resistência térmica, mas modificações extensas exigem uma inspeção repetida das circunstâncias térmicas.

Fatores considerados na simulação térmica

Com a simulação térmica KINGKA, as características necessárias do conceito de refrigeração podem ser determinadas com precisão. Com base em conceitos físicos como massa, energia e impulso, o software considera especificamente os requisitos térmicos da convecção natural ou forçada. Ao mesmo tempo, o sistema dissipa o calor através do fluido. Além disso, a simulação térmica calcula efeitos físicos como radiação térmica e turbulência. Os fatores de radiação de diferentes superfícies também desempenham um papel.

Com a simulação térmica KINGKA, as características necessárias do conceito de refrigeração podem ser determinadas com precisão. Com base em conceitos físicos como massa, energia e impulso, o software considera especificamente os requisitos térmicos da convecção natural ou forçada. Ao mesmo tempo, o sistema dissipa o calor através do fluido. Além disso, a simulação térmica calcula efeitos físicos como radiação térmica e turbulência. Os fatores de radiação de diferentes superfícies também desempenham um papel.

KINGKA ficará feliz em aconselhá-lo em detalhes sobre o tema da simulação térmica. Os nossos especialistas estão à sua disposição para todos os aconselhamentos técnicos.

2.2 Papel na indústria de semicondutores

Os dissipadores de calor desempenham um papel vital na manutenção das temperaturas de junção dentro de limites seguros, evitando a fuga térmica e garantindo uma operação estável. Eles são cruciais para proteger CPUs, GPUs, semicondutores de potência (IGBTs, MOSFETs) e outros componentes sensíveis ao calor dentro de circuitos integrados e conjuntos eletrônicos.

2.3 Principais áreas de aplicação

Computação de alto desempenho (HPC): essencial para resfriar processadores em supercomputadores e centros de dados.

· Eletrônica automotiva: garante a confiabilidade dos inversores de veículos elétricos, sistemas ADAS e unidades de infoentretenimento.

· Telecomunicações: Mantém o desempenho das estações base e roteadores sob carga pesada.

3. Conclusão

Os dissipadores de calor são fundamentais para a capacidade da indústria de semicondutores de gerenciar o aumento implacável na geração de calor. Suas tecnologias de design e fabricação continuam a evoluir, atendendo às demandas de aplicações emergentes ao mesmo tempo que abrem o caminho para soluções de refrigeração mais inteligentes e sustentáveis. À medida que a indústria empurra os limites do desempenho e da integração, o papel da gestão térmica eficaz só crescerá em importância.

Resistências térmicas de qualquer perfil com convecção forçada

Resistências térmicas de qualquer perfil com convecção forçada